关于中建

中国建筑致力于打造覆盖建造全生命周期的智能建造体系,涵盖了智能设计、人机一体化智能系统、智能施工、智能运维,并逐步一体化布局,带动行业智能化建造水平整体提升,建成“国家数字建造技术创新中心”,自主搭建了智能建造研发体系。

在智能设计方面,研发了AECMate快速建模系列软件,目前已在2000多个设计项目、3000多个施工项目中进行示范应用;研发的EasyBIM设计软件,为建筑工程设计提供国产自主数字化解决方案,已服务80余家设计单位,覆盖30个省、市、自治区。在智能制造方面,钢结构制品已形成产品体系,致力于打造智能化钢结构生产新模式,研发了智能坡口切割工作站、焊接机器人等装备,打造钢结构部件加工智能产线的同时,智能加工单元也形成系列化产品,服务于钢结构各类制品,打造了钢结构装配式酒店、住宅、学校、亿元等集成化建筑产品;MIC装配式建筑定位于高度集成、快速建造、绿色低碳,形成了结构产品、功能产品共计7大集成化建筑产品系列,MIC建筑体系服务于老旧小区改造、电梯加装等重大民生工程,承建了北京市首个混凝土MIC项目,也是首批以“原拆原建”模式进行更新改造的试点工程之一。在智能施工方面,开发高层建筑智能建造装备,高层建筑自升降智能建造平台、悬挂式智能布料机器人、施工装备集控平台、无人化物料运输机器人、顶加节自升降式折叠塔机原创技术;开发塔式建(构)筑物整体式自适应施工平台、核岛反应堆厂房全天候整体施工集成平台、连续掘进同步拼装盾构、超大直径盾构刀盘泥饼清理机器人、同步切割灌注混凝土地下连续墙施工装备、混凝土连续梁悬臂浇筑作业平台、可变角度斜附式塔机、移动式高精度测量机器人、暗涵清淤机器人、自主移动机器人等一系列原创基础设施智能装备;结合C-SMART为代表的工程管理软件平台,已经逐步构建起新一代智能建造技术体系。在智能运维方面,推进BIM技术全过程应用,建立了以BIM为基础的互联网+建筑的信息平台,集成FRID、移动终端、云服务、大数据、3D打印等信息化创新技术,实现建筑在“设计、生产、运输、建造、运维”全生命周期的信息交互和共享,促进全产业链管理上的水准与效率的提升。

工程建设行业标准化水平不高,智能建造的供应链尚未成型,软件能力和软件生态不足以支撑全专业、全过程的数据贯通,全周期的数据资产无法结构化积累。

以标准化为基础,通过产品、工艺、数据、管理的标准化,构建协同工作数据底座;以工业化为主导,构建零件级、部品级、模块级工厂制造、现场总装集成、智能化物流服务的生产体系;以数字化为引擎,通过数据驱动为智能建造提供全方位动力;以智能化为目标,建造过程全链条智能化,实现绿色可持续发展。

研发了自主可控的国产软件生态实现三维正向设计,提供驱动智能建造的单一数据源。

数据驱动现场智能装备进行人机协同作业,数据驱动安全、质量、进度等管理,最终实现数字交付和智慧运维。

研发对应的数控系统和生产线,打破建筑软件和工业软件的数据壁垒,实现工厂的智能化生产。以空中造楼机为主体,集成作业、运输、监管等多种智能建造装备,实现现场总装集成工业化建造。

已应用在中武汉市中建壹品汉芯公馆、汉韵公馆、深圳华富村项目等近百余项工程中。

聚焦建筑图纸表达和模型显示,优化图形引擎,避免了国外BIM软件卡顿严重的问题。

支持从毫米到千米级跨尺度建模,经项目人员实测,与国外软件相比可提升10倍效率。

支撑BIM文档快速上传至云端,百兆模型增量更新时间≤10s;支持海量工程数据快速检索,TB级数据检索时间≤5s。

通过常态化激光扫描,实现精细化进度及质量管理,在设计与施工阶段明显提升建筑项目的工作效率。

通过BIM竣工模型应用,实现对建筑资产的精细化管理,在建筑的运营维护阶段助力建筑能效的提升。

实通过AI自动检验测试功能,在改扩建阶段明显降低因设计误差而返工的风险,提高合格率。

同时支持国际和国内主流软硬件环境,且用户界面一致、数据格式相同,用户可快速迁移到全国产信创环境,保障国家战略安全。

开放应用软件开发接口(SDK),支持全客户端基于ueBIM创建各种应用软件,实现全生命周期的数据贯通。

已实现方案优化、投资控制、建筑规划设计、工程算量、碳排放计算、工厂制造、施工模拟、三维城市基本单元信息构建等全生命周期解决方案,做到“一模到底”“一模多用”。

云原生的技术、产品形式和灵活的商业模式,可明显降低业务与用户的费用成本。

100%自研数字化核心技术,实现全新的产品形式,重塑风工程仿真产品赛道。

通过集成国产CPU等硬件,深度定制适配国产操作系统及建筑行业软件,软硬件全面实现国产化替代。

联动国家工信部建立“中国建筑数字化安全应用创新中心”及“重点实验室”,共同打造信创行业生态链。

钢结构行业传统生产加工存在智能化程度低、数字协同差、工艺落后、能耗高等问题。

全球首条钢结构智能工业化产线,实现工业化、绿色化、智能化生产,自研切割、焊接等工序新型工业机器人,以及成套钢结构加工新工艺,实现核心工序无人化生产;开发钢结构制造工业互联网大数据平台,实现产线数字化管控。

融合建筑信息模型(BIM)、制造执行系统(MES),打造全生命周期数字化管理平台,实现钢结构制造全过程数字化管控,促进制造方式升级。

研发了智能下料、组装、焊接等全工序智能工业机器人,突破了自动加工、焊缝跟踪关键技术。

开发了智能下料集成系统,建立机器人多层多道焊接参数数据库,实现设备互联与协同控制,提升焊接质量,合格率达99.9%,提高焊接效率30%。

钢结构模块制造在工艺协同、质量控制、柔性生产、自动化作业、节能减排等方面都会存在改进空间。

采用自主研发的智能深化设计、柔性工装调节、模型驱动装焊、激光定位校正、数字孪生管控等技术,实现高效的工艺管理;集成应用激光切割设备、智能机器人及测量检测系统等先进装备,实现钢结构模块精益制造,“像造汽车一样造房子”。

已应用在深圳湾区会展国际酒店、香港首批简约公屋、华为数据中心等20余个项目中。

传统预制梁厂存在工艺水平落后、劳动力短缺、设备周转率低等问题,导致生产管控水平低下、生产所带来的成本增加,影响梁体生产质量及效率。

采用工业化模式组织生产,助推传统施工向装配式智能建造转型,同时集成融合大数据、AI和物联网等智能技术,实现流程工艺标准化、工序作业自动化、生产的全部过程智能化、办公管理数字化。

基于标准化、智能化流水作业模式,减少作业人员,降低材料损耗,优化资源配置,促进降本增效。

2、提升生产效率63.5%采用研发设备改变传统作业方式,提高智能化水平,降低作业强度,自动化程度显著,大幅度的提高生产效率。

研发智控云平台,实现信息采集、工作协同、决策分析等生产全过程管理;研发智能控制技术,实现多类型装备智能、协作控制。

产品解决的问题大型钢-混结构模块房生产的全部过程中,重质大型墙板拼接、安装繁琐、生产时间长。

配备自动焊接机械臂、移动组装模台、墙板拼装定位固定夹具等硬件,应用全自动高精度定位组装、全自动高精度柔性焊接、模块化自动总装等多项技术,可满足全自动化各种规格尺寸的墙板与楼承板组装作业。

通过移动组装模台、墙板拼装定位固定夹具等硬件设备,实现各种规格尺寸墙体的拼装作业。

2、全自动高精度柔性焊接通过自动焊接机械臂、移动组装模台等硬件设备,实现墙体以及地面钢网的全自动焊接作业。

已应用在深圳中建科技有限公司产业园,为正三甲学校、方石项目、中建科技深圳科研产业基地项目等多个项目中。

以“四位一体”为框架,面向各应用场景形成“软硬一体”系列解决方案。用自动化装备取代人力劳动,用系统流程替代人工协调,用数据驱动替代经验性决策,大幅度减少从业人员劳动强度,引领传统混凝土生产模式变革。

研发多个自动化装备和智能化系统,通过算法大幅度的提高生产流程的决策效率,降低生产衔接和浇筑的错误率。

2. 综合劳动强度降低60%质检工作量减少30%,调度工作量减少40%,收料环节实现完全无人化。

覆盖全业务场景,生产效率、产品合格率、人均效能、数字化程度等均处于行业领先地位。

已应用在中建西部建设海南美兰预拌厂、眉山预拌厂、广州白云预拌厂、江西经开预拌厂等10余个项目中。

混凝土施工中,都会存在拌合物性能在运送过程中出现工作性能变化的问题,导致混凝土匀质性变差,影响混凝土施工质量。

研究采用“音频滤噪”技术,利用定向采集、云端管控和人工智能分析等技术开发的小型化混凝土质量智能监测仪,通过安装在混凝土运输罐车车身,就可以实时评判混凝土拌合物质量变动情况,提升了预拌混凝土质量管控水平。

自动采集混凝土运送过程的特征信号,并实时结算信号,反馈混凝土拌合物性能的实时状态。

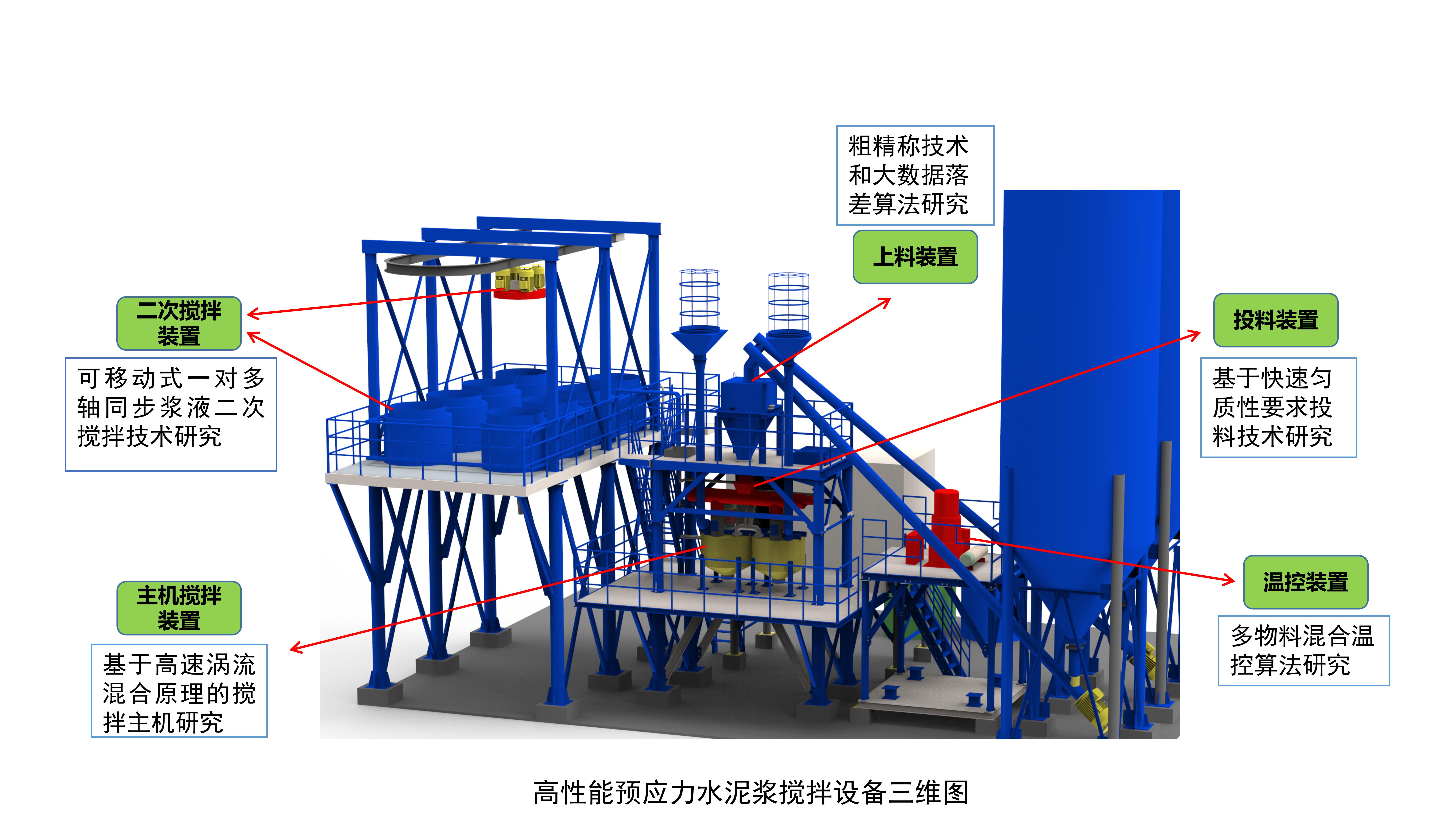

开发适合核电预应力水泥浆低水灰比特点的搅拌主机,采用矩阵型多旋流组合二次搅拌技术,满足核电控温要求的智能控温技术,分段变频双向螺旋投料技术等,解决了“卡脖子”问题,生产质量稳定,可靠性高。

搅拌主机采用涡流分散技术,叶轮采用高铬合金材料,循环流量提高20%,寿命提高30%,搅拌净水泥浆水灰比最低0.3。

2、碳排放量降低30%采用粉料除尘、喷雾抑尘、废浆零排放等环保措施,减少施工全套工艺流程中碳排放。

采用加冰和冷水智能控温技术,实现浆体温度在15-25℃内,解决核电控温要求,满足安全壳预应力水泥浆施工技术。

依托数字孪生、BIM技术等创新科技,通过参数化设计、数字化加工、智能三维检测,行业领先的弯曲技术及质量保障体系,全面攻克复杂双曲幕墙难题,打造在全球高端复杂玻璃幕墙领域的核心竞争力。

实现异形构件的精准定位和加工,加工精度达到0.1mm级;研发行业内首台全自动3D智能检测系统,达到0.07mm的检测精度。

2、基于数字孪生的数模转化参数化建模生成虚拟模型与实际物理模型对比拟合,全面仿真生产至安装流程,预见并解决现场施工问题。

工厂配备数字化检测和智能控制管理系统,模块化设计支持快速换型产线,实现降本增效。

已应用在香港美利道、澳门银河四期酒店、深圳欧加大厦等90余个高端玻璃幕墙项目。

产品解决的问题传统机电行业工期压力大、技术工人短缺及老龄化、现场协调管理复杂、以及未来城市更新建筑设备如何快速更换。

结合正向BIM、模块化设计、精益化制造、装配式施工等建造工业化技术,将机电各专业管线在工厂预制组装成模块,检测合格后运送至施工现场进行装配式安装。产品亮点

通过工厂提前预制,送至施工现场后进行装配式安装,可有效缩短工期。2、降低现场机电高危工序90%

将90%的切割、焊接等机械加工工序转移至工厂完成,大大降低现场安全管理风险。

已应用在香港将军澳中医院、启德新急症医院、广华医院重建一期、深圳坝光国际酒店等8个大型民生工程建设项目中。

城市轨道交通地铁内部结构施工时,传统现浇作业的施工空间狭小、劳动强度大、实施工程质量和效率低、现场脏乱差。

自主研发攻关轨道交通全预制构件产品体系,创新融合研发、设计、生产、安装一体化的绿色建造模式。结合工厂柔性生产线,拓展装配式技术领域应用,研发装配化、模块化系列新产品,实现轨道交通建设产业升级和低碳建造。

产品工厂化预制,产线模具标准化精度高,产品质量由厘米提升到毫米级别,工程建设品质显著提高。

2、装配化轻量化压降成本30%通过“一项一策”研发设计,实现产品轻量化、标准化、机械化施工,有实际效果的减少构件种类,降低生产和安装成本。

革新轨道交通构件产品的智能化产线、智慧化安装设备,适应多种作业环境,缩短工程建设周期,安全质量文明施工显著提升。

产品机械化安装施工,降低作业劳动强度,减少实施工程人员数量,同比别的产品附加值高,市场经济效益好。

建造过程节约世界资源消耗和垃圾废弃物产生,以绿色建造、智能建造、低碳建造,加快城市轨道交通领域节能降碳。